イエプコ処理の受託加工事業

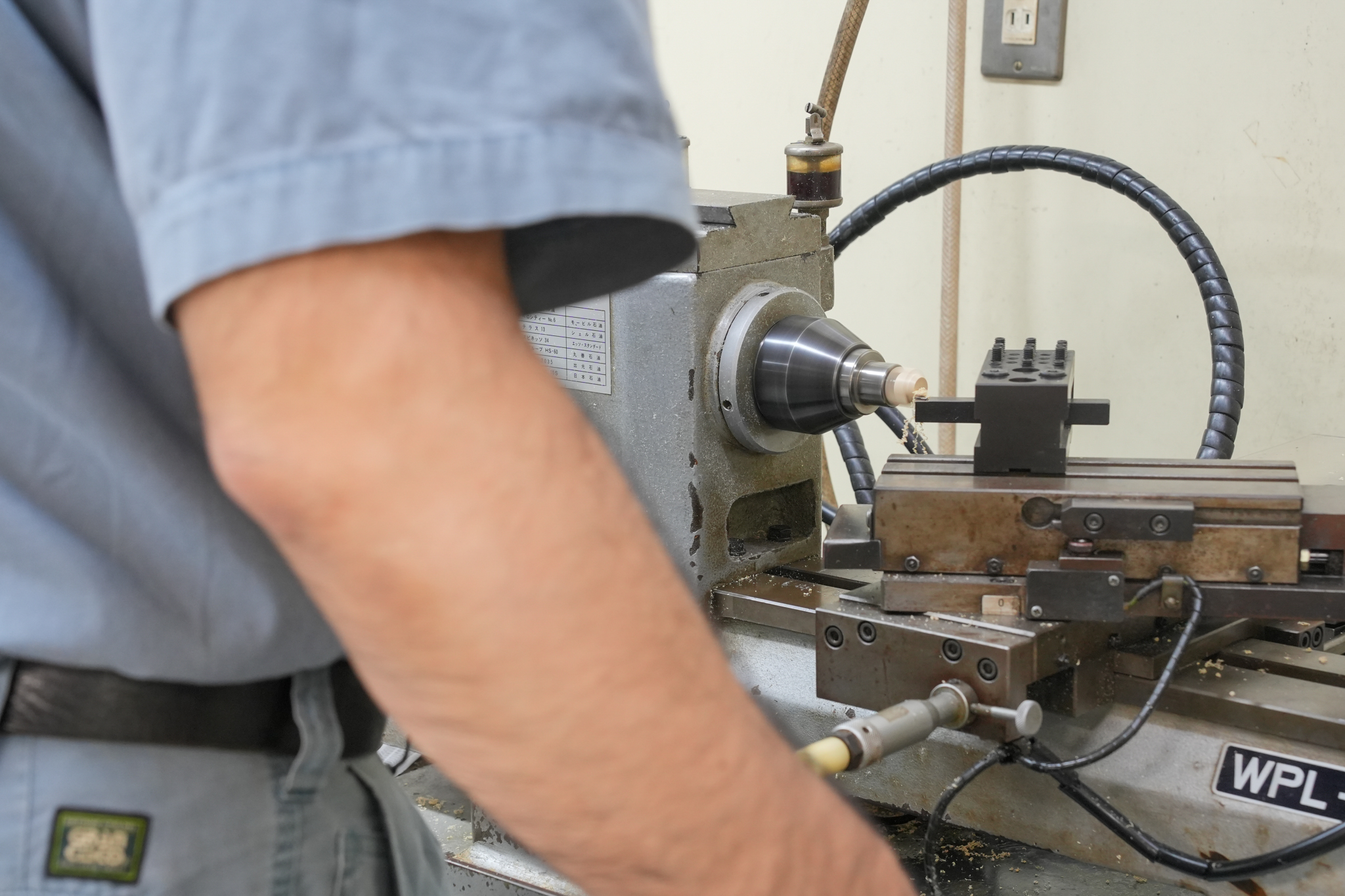

2022年9月より、 イエプコ表面改質処理の受託加工事業を始めました。

離型の悪い金型、摺動性の悪い部品、磨きに時間がかかる部品の下処理、成形機のスクリューやノズルの清掃にお困りの方はお気軽にお問い合せ下さい。

①離型性の改善

現在、イエプコ処理の御依頼を頂いているお客様のほとんどが金型メーカー様であり、離型性の向上を目的とした依頼が多いです。

社内の成型部門や取引先の成形業社様から、「コマに離型材を吹かないと、頻繫にキャビに取られしまい仕事にならない」「コア側に品物を取られた際、喰い付いてしまいコアピンで押し出すと千切れて、後処理に何時間もかかってしまう」などの相談がある際に使っていただく事が多いです。

【事例】

100ショトも生産しないうちに、樹脂が詰まってしまう、肉薄(1~2mm)の成形品。

↓

駒にイエプコ処理をしたことで詰まりが解消され一晩中、無人で、自動運転が可能に!!

「生産効率UP 人的負担軽减」

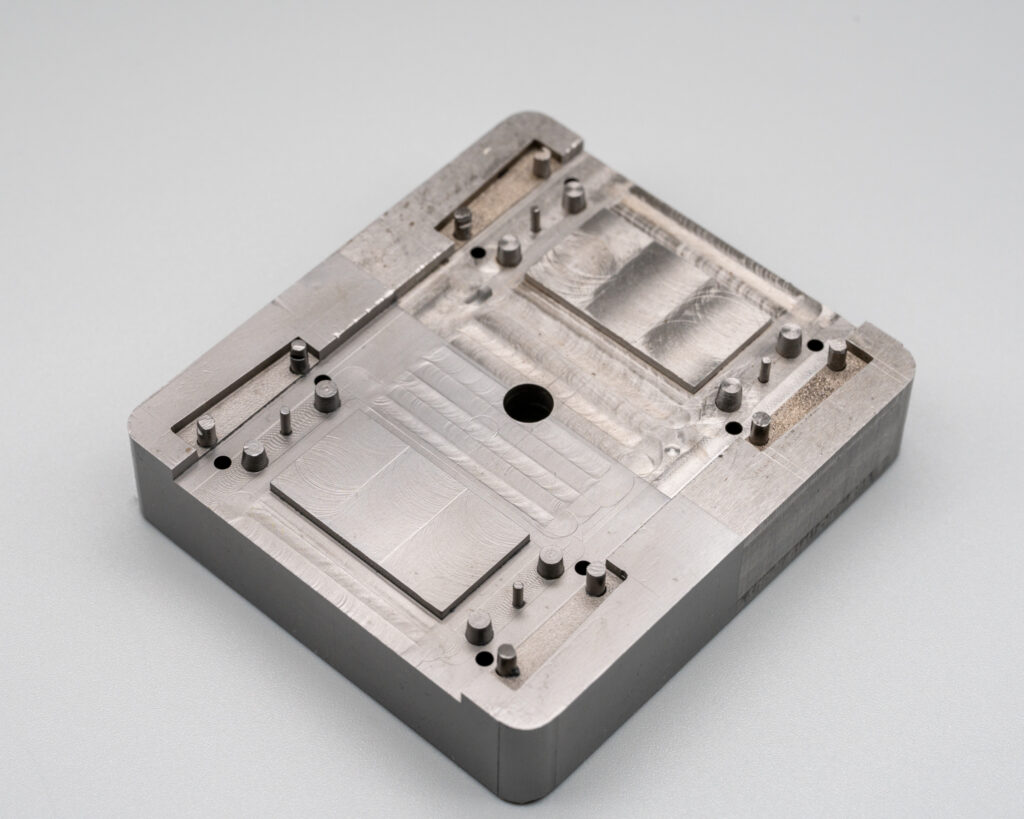

②金型清掃

プラスチック成形や、ゴム成形を行っている部品メーカー様の中には、金型に付着した汚れや、ガス溜まりによる腐食が原因で、不良率が上がり、成形条件を変更している方も多くおられます。

(表面にサビや腐食があり、ネジ部は渋く入りづらい)

(表面だけでなく、内ネジ、外ネジの細部まで処理があたる為、嵌合もスムーズ)

イエプコ処理であれば、金型を傷付けず、寸法変化も無い状能で、汚れや腐食のみを落とす事が可能です。

鏡面仕上げ部は、曇りが出てしまう為対応外となりますが、シボ(梨地)面であれば、ダメージを与えずに清掃が可能です。

また、スプールランナ部にイエプコ処理をする事で、表面が均一化され.樹脂の流れが良くなる為、不良が減り、成形の改善も見込まれます。

【事例】

同業他社が廃業し、その仕事を依頼されたが実際生産してみるとガス抜けが悪く、樹脂流れも悪かった為、不良率が高く、成形条件が安定しない。

↓

金型に付着したガス汚れを取った事で、不良率が減り、スプールランナ部に処理した事で樹脂流れも良くなり、条件が安定した。

「不良率軽減 成形サイクルの短縮」

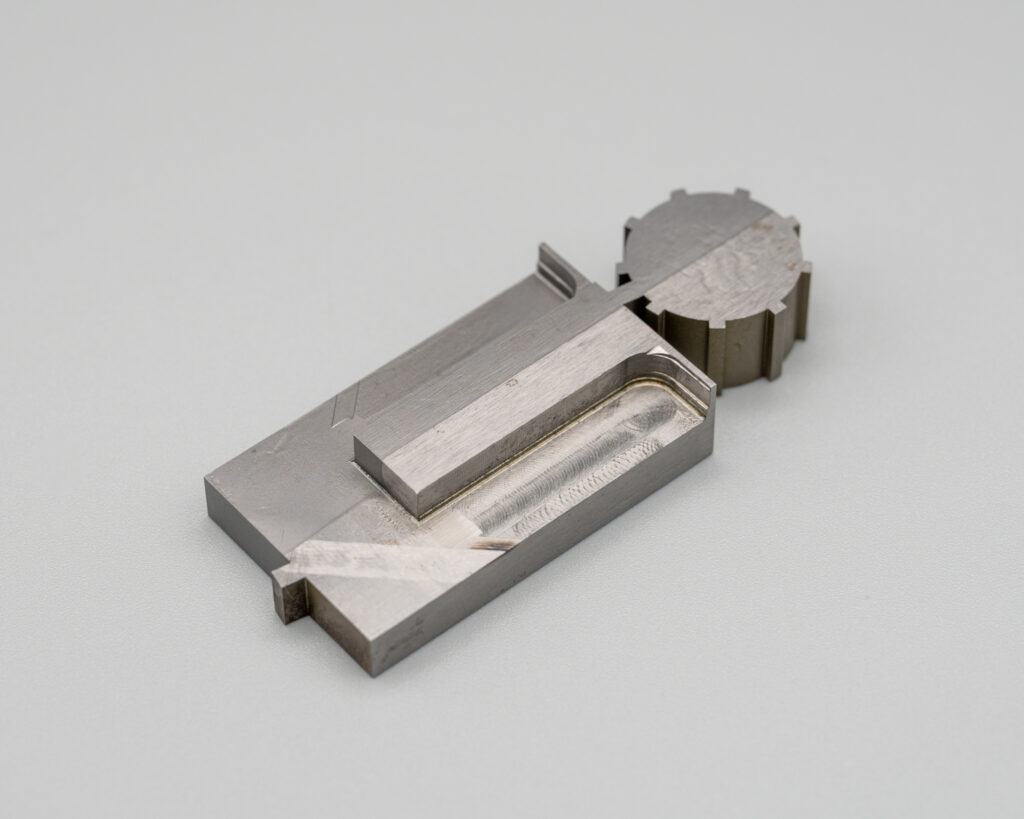

③摺動性の改善

お客様の中には、金型のスライド部がカジってしまい、動作不良や金型に傷がついてしまい、頻繁ににメンテナンスが必要になってしまう事も多くあります。

上側:ワイヤカットのみ

下側:ワイヤカット後 イエプコ処理

左からワイヤーカット 1回、2回、3回、4回

そういった場合でも、イエプコ処理をする事で、カジリの原因となる加エバリ、カエリの除却が可能です。また、放電加工面にできる、白層の除却やマイクロクラックの閉塞、ワイヤーカット面の脆化層を除却する事で摺動部の抵抗を低減する事が可能です。

特に、手作業でのバリ・カエリ取りが困難な、小径の穴や、細い溝、ギア形状などには効果抜群です。

【事例】

スライド部や、エジェクターピンに弱干のカジリが生じる為、油を塗布して対応していたが、生産終了後に都度メンテナンスが必要になってしまう。又、塗布した油がいたずらして不良が発生する。

↓

スライド部やエジェクタービンの動きがスムーズになり、油の途布が必要なくなった。又、カジリによる抵抗が減ったのでメンテナンスの回数も少なくなり、油による不良も減った。

「金型寿命UP 油(グリス)費用低減 不良率軽減 メンテナンス費用軽減」

④その他の事例

- 磨き工数の軽減

- 磨き行程の前にイエプコ処理をする事で、表面を緻密化し、大幅な磨き時間の短縮をすることができます。

- スクリュー清掃

- 射出成形機のスクリューの清掃にも使用されます。

- プラスナック系のメディアに変えることでスクリューにダメージを与えずに清掃をするとが可能です。

- メッキ前後処理

- メッキ前後にイエプコ処理をすることで、剥がれがれにくくなり、メッキ寿命を延ばすことが可能です。

⑤メディアの種類

上記の通り、多くの場面で活用していただけるのがイエプコ処理の特徴です。

その為に、用途に応じたメディアが300種類以上あり、色々な要望にお応えする事ができます。